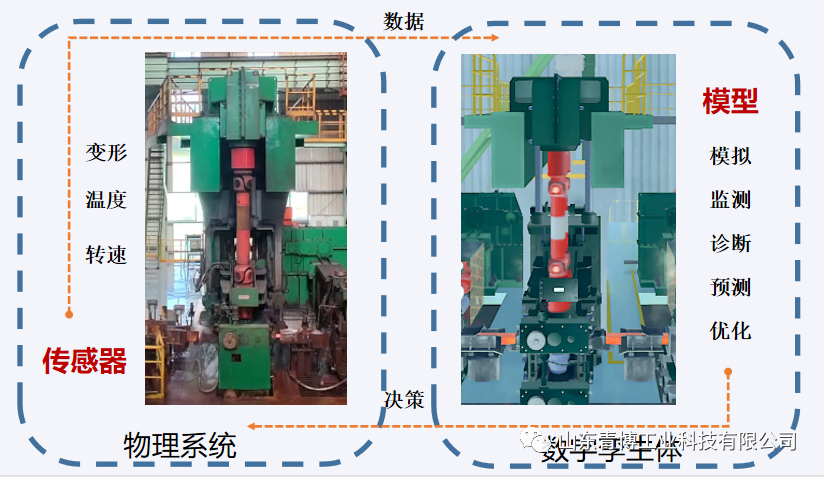

工业数字孪生是多类数字化技术集成融合和创新应用,基于建模工具在数字空间构建起精准物理对象模型,再利用实时loT数据驱动模型运转,进而通过数据与模型集成融合构建起综合决策能力,推动全业务流程闭环优化。

NASA认为,数字孪生是一种集成化的多种物理量、多种空间尺度的运载工具或系统的仿真,该仿真使用了当前最为有效的物理模型、传感器数据的更新、飞行的历史等等,来镜像出其对应的飞行当中孪生对象的生存状态。

MBA智库/百度百科/知乎认为,数字孪生是充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。

IBM认为,数字孪生是某一对象或系统整个生命周期的虚拟再现,根据实时数据进行更新,并利用模拟、机器学习和推理来辅助决策。

维基百科认为,数字孪生是指在信息化平台内模拟物理实体、流程或者系统,类似实体系统在信息化平台中的双胞胎。

那么,数字孪生是如何诞生的呢?

其实,数字孪生并不是一个全新的概念,它最早可以追溯到20世纪60年代美国航天局(NASA)对太空飞船进行仿真测试的过程。当时,为了保证太空飞船在太空中能够正常运行和安全返回地球,NASA需要在地面上建立一个和太空飞船完全相同的模型,并通过传感器和通信设备,实时地收集和反馈太空飞船的数据和状态。这样,如果太空飞船出现了任何问题或故障,NASA就可以及时地发现和解决,并且通过模拟不同的情景和方案,提高太空飞船的性能和效率。

美国国家航空航天局(NASA)在20世纪60年代对太空飞船进行了多次仿真测试。这些测试旨在模拟太空飞船在不同情况下的运行和应对方式,以便更好地了解太空飞船的性能和功能。这些测试包括了多种方面,例如:飞行控制、导航、通信、生命支持系统、重力环境等。

随着时间的推移,数字孪生的概念不断发展和完善。2002年,美国计算机科学家迈克尔·格里布(Michael Grieves)在一次演讲中正式提出了数字孪生的概念,并将其分为三个部分:物理实体、虚拟实体和连接两者的信息流。他认为,数字孪生可以实现物理实体和虚拟实体之间的双向交互,从而提高物理实体的性能和价值。

由此起始,在短短20年的发展历程上,数字孪生已经由概念阶段发展到引领未来科技走向的尖端技术之一。

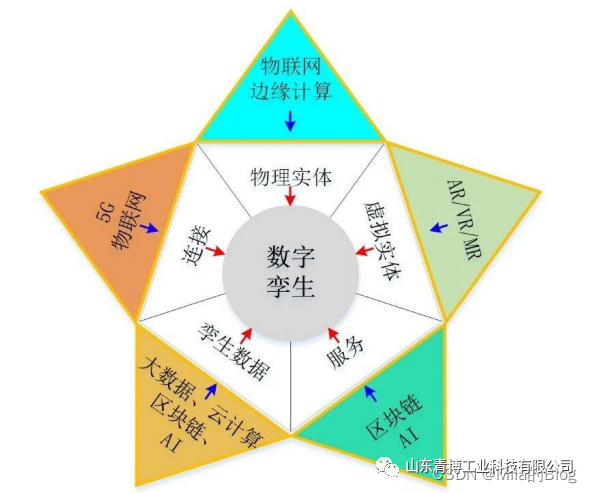

要实现真正意义上的数字孪生,离不开一些先进的技术支撑。

比如云计算技术,按需使用与分布式共享的模式可使数字孪生使用庞大的云计算资源与数据中心,从而动态地满足数字孪生的不同计算、存储与运行需求;物联网技术,对物理世界的全面感知是实现数字孪生的重要基础和前提,物联网通过射频识别、二维码、传感器等数据采集方式为物理世界的整体感知提供了技术支持;5G通信技术,具有高速率、大容量、低时延、高可靠的特点,能够契合数字孪生的数据传输要求,满足虚拟模型与物理实体的海量数据低延迟传输、大量设备的互通互联,从而更好的推进数字孪生的应用落地;边缘计算技术,可将部分从物理世界采集到的数据在边缘侧进行实时过滤、规约与处理,从而实现了用户本地的即时决策、快速响应与及时执行。结合云计算技术,复杂的孪生数据可被传送到云端进行进一步的处理,从而实现了针对不同需求的云-边数据协同处理,进而提高数据处理效率、减少云端数据负荷、降低数据传输时延,为数字孪生的实时性提供保障;虚拟现实技术,利用计算机图形学、细节渲染、动态环境建模等实现虚拟模型对物理实体属性、行为、规则等方面层次细节的可视化动态逼真显示;大数据技术,大数据能够从数字孪生高速产生的海量数据中提取更多有价值的信息,以解释和预测现实事件的结果和过程;人工智能技术, AI通过智能匹配最佳算法,可在无需数据专家的参与下,自动执行数据准备、分析、融合对孪生数据进行深度知识挖掘,从而生成各类型服务。数字孪生有了AI的加持,可大幅提升数据的价值以及各项服务的响应能力和服务准确性;区块链技术,区块链可对数字孪生的安全性提供可靠保证,可确保孪生数据不可篡改、全程留痕、可跟踪、可追溯等。独立性、不可变和安全性的区块链技术,可防止数字孪生被篡改而出现错误和偏差,以保持数字孪生的安全,从而鼓励更好的创新。此外,通过区块链建立起的信任机制可以确保服务交易的安全,从而让用户安心使用数字孪生提供的各种服务。

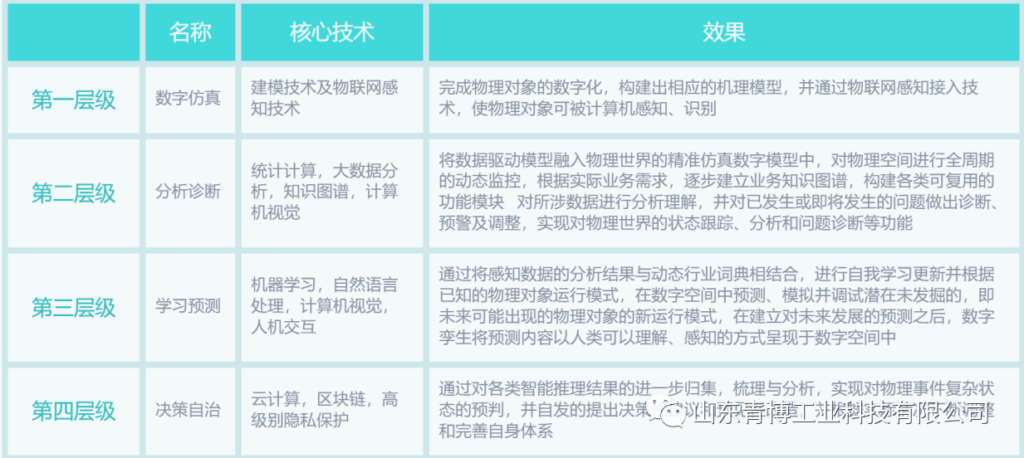

在此基础上,青博科技融合先进的技术理念,结合工业场景中的实际工况,将数字孪生智慧工厂分为四个层级,分别为数字仿真、分析诊断、学习预测、决策自治。

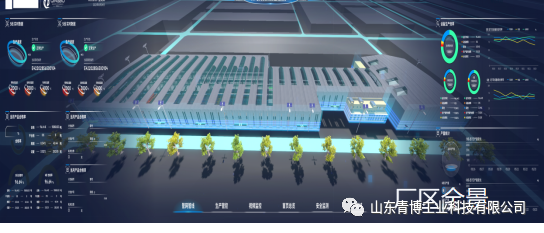

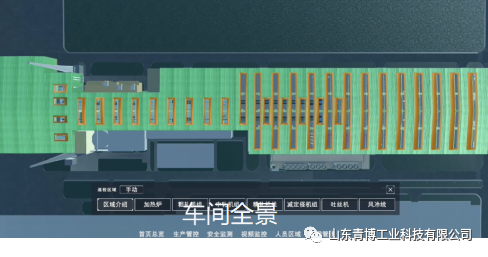

我们将数字孪生概念结合智慧工厂,在生产实际中提高企业的生产效率和质量控制。以下为青博科技在某高速线材厂应用案例:

该项目成功建立一套智慧钢铁数字孪生系统,针对高速线材生产过程的全生命周期,实现实时、智能、可视的管理,通过监控、分析和优化,提高生产效率、降低能耗和污染排放,促进工业生产的可持续发展。

根据生产车间CAD图纸、机械装备装配图、机械设备原型图片等资料,完成对设备设施、建筑物、空间场景以及区域管线等物理内容建模,再整合GIS数据,生产数据,设备数据等数据信息,对厂区进行1:1仿真还原,构建以三维可视化为基础的数字孪生生产车间。

该系统涵盖了高精度三维场景还原、模型清单化、视频融合、自动巡检、应力波、UWB、GIS、5G、VR/AR/物联网、云渲染共十项技术要点。

该数字孪生系统的建设能增强企业竞争力,促进企业的数字化转型和创新发展,帮助企业实现生产过程的可视化、可管性和可控性,进一步提高企业的管理水平和决策能力,从而提升产品的质量和竞争力。从长期效益分析来看,经济效益方面可以提高生产效率约15%、提高产品质量约10%;降低风险和成本;缩短管理决策时间约20%;促进企业创新转型。

山东青博工业科技有限公司是一家致力于用智能化技术助力工业化发展的科技企业,公司专注于将新兴技术和传统工业融合,为企业提供个性化解决方案和标准化数字产品。尤其在工业智能、工业大数据、数字孪生、虚拟(增强)现实等技术领域有核心竞争力。