2. 技术优势

1)减少环境污染:干熄焦技术彻底改变了传统的湿法熄焦中余热资源浪费以及含有粉尘和有毒、有害物质雾气对大气环境严重污染的状况,回收显热使用的惰性气体在冷却焦炭的“干熄槽”和“生产蒸汽的余热锅炉”之间是以密闭状态进行循环,不向外排放造成大气污染的物质。

2)提升焦炭质量:干熄焦过程中,焦炭不与水接触,避免了水蒸气对焦炭的侵蚀,提高了焦炭的强度和反应性能,从而提高了焦炭的内在质量,提升了生铁产量和质量。

3)回收热能:回收的热能用于发电或作为工业热源,使整个系统具有较高的经济性和节能效果。干熄焦产生的高温气体经过余热锅炉回收热能,产生的蒸汽可以用于发电、供热,极大提高了能源利用率。

3. 工艺流程

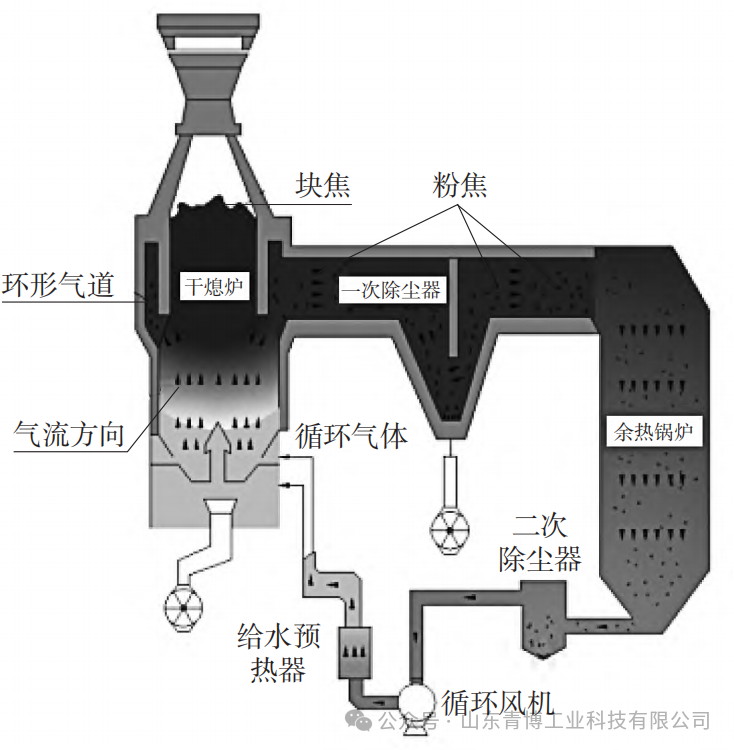

干熄焦系统主要由供料装置、冷却装置、排焦装置和热回收装置等组成。以下是具体的工艺流程:

1)红焦装入:高温红焦从焦炉中排出,通过输送设备(如皮带输送机或罐笼)输送至干熄炉顶部。

2)冷却过程:低温循环气体(通常为氮气)从干熄炉底部或侧面进入,通过供气装置进入干熄炉;红焦在干熄炉内与循环气体进行逆向热交换,红焦温度逐渐降低,循环气体温度升高。

3)气体处理:升温后的循环气体从干熄炉顶部排出,进入余热锅炉,通过显热交换产生蒸汽;余热锅炉中产生的高温高压蒸汽用于发电或工业热源,提高能源利用率。

4)焦炭出炉:冷却后的焦炭温度降至合理范围,通过卸料设备排出干熄炉,输送至焦炭储存区。

5)循环气体处理:循环气体经过一次除尘器和二次除尘器,去除粉尘和杂质,确保气体质量;净化后的循环气体通过循环风机再次送入干熄炉,形成闭环循环。

二、干熄焦CFD仿真

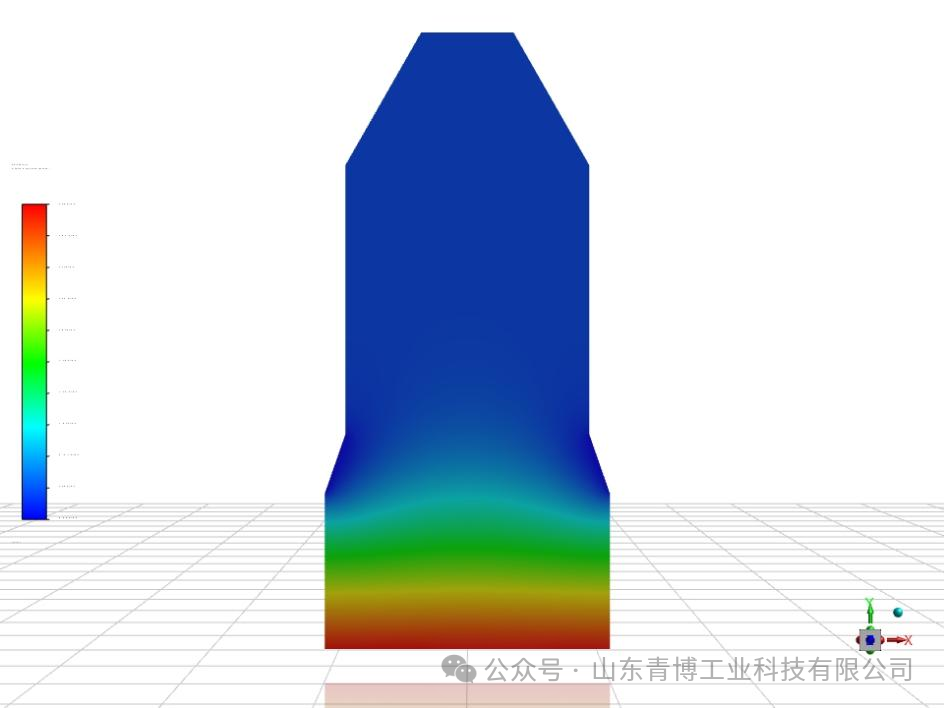

干熄炉是干熄焦装置中的核心设备,循环气体和焦炭颗粒在干熄炉内部逆向流动完成换热。因干熄炉具有结构尺寸大、内部温度高、焦炭流动的特点,通过试验方法无法准确测量和描述其内部各种物料温度、压力、运动速度等参数的变化分布规律。计算流体力学( CFD) 的数值模拟方法是近年来应用于干熄炉内气固传热研究的一种新方法。它通过数值计算方法来求解流动和传递的微分方程组获得流场和温度场,从而提供精确的压力分布、温度分布和组分浓度分布等。

1. Fluent软件介绍

计算流体力学(CFD)是一门综合了流体力学、计算数学和计算机科学等多学科知识的交叉学科。CFD软件被广泛应用于工程领域,用于模拟和分析各种流体现象。其中,ANSYS Fluent 是一款被广泛使用的计算流体力学通用软件,已经成为了全球工程仿真界最为流行的工具之一。

ANSYS Fluent 支持多物理场的耦合模拟,如流体力学、传热、化学反应等,能实现从宏观到微观的全过程仿真,可以满足不同工程问题的精度要求。

2. 仿真流程

1)模型构建

使用CAD软件(如SpaceClaim、SolidWorks)或其他建模工具(如MAYA、3Dmax)构建三维模型,确保模型中包含所有关键部件,且几何形状符合实际设备。

2)网格划分

使用ANSYS Meshing或ICEM CFD进行网格划分,根据模型的复杂程度选择合适的网格类型(如四面体网格、六面体网格),确保关键区域(如反应区、风道交叉口等)网格足够细密。

3)仿真设置

▶导入模型:在ANSYS Fluent中导入网格文件;

▶选择求解器和物理模型:选择适合的求解器(如压力基求解器)、湍流模型(如标准k-ε)及多相流模型(如欧拉-欧拉多相流模型);

▶定义材料属性:设置流体(如空气、氮气)和固体(焦炭)的密度、粘度等物理属性,定义相应的反应物和生成物的物性参数;

▶设置边界条件:入口边界—将入口设置为速度入口,输入流速、温度和组分,出口边界—将出口为压力出口,输入出口压力和温度;

▶初始条件设置:进行局部初始化,设置块焦区域和粉焦区域的初始温度等;

4)求解过程

选择Hybrid Initialization进行初始化,进行Patch,设置块焦区域和的初始温度,设置残差监控和物理量监控点,开始迭代计算,监控残差和物理量变化。

5)结果后处理:

导出计算结果,使用CFD-Post进行后处理,生成干熄炉内部温度分布图、压强分布图、碳溶反应速率分布云图等仿真结果,对比仿真结果与实际工况,进行验证和优化。

三、结论

通过干熄焦CFD仿真,能够准确模拟焦炭冷却过程中的传热和流动情况,这为揭示干熄焦工艺运行过程中各物料间的传热、传质规律开辟了新方法,为工艺优化和设备改进提供科学依据,显著提升生产效率和环保效果。